La regolazione integrata

L'interfaccia di controllo impianto Roburbox200 estende le funzionalità del sistema di controllo Robur basato sul Pannello Digitale di Controllo (DDC) per la gestione di caldaie, refrigeratori, sonde, valvole e circolatori esterni di terze parti.

- Introduzione

- Servizi per il controllo di generatori di terze parti

- Servizi di gestione delle sonde di temperatura

- Servizi valvola

- Servizio di gestione dei circolatori comuni di impianto

- Modalità integrazione per il riscaldamento

- Modalità integrazione e sostituzione per il riscaldamento

- Modalità integrazione e sostituzione progressiva per il riscaldamento

- Modalità integrazione per il condizionamento

- Caratteristiche tecniche principali della scheda RB200

A chi si occupa di progettazione degli impianti termotecnici può capitare di trovarsi a dover combinare prodotti di diversi costruttori, sia al fine di sfruttare al meglio i punti di forza di ciascuno, sia al fine di ottimizzare l’investimento economico e l’impatto sull’operatività della struttura su cui intervenire.

Il problema che sorge è spesso chi “governa” questa integrazione di tecnologie, perché frequentemente apparecchiature di produttori diversi non sono in grado di comunicare se non tramite complesse interfacce che richiedono un grosso lavoro anche per il progettista più preparato senza garanzia di buon funzionamento.

Allo scopo di governare l’integrazione tra sistemi ad assorbimento Robur e sistemi di terze parti (siano essi caldaie o refrigeratori, anche già installati), è stato introdotto a catalogo il componente RoburBox200 o anche RB200 (ODSP020).

RB200 è un dispositivo opzionale di interfaccia che permette al pannello di controllo DDC (fornito in serie per unità preassemblate) di gestire anche:

- caldaie e/o refrigeratori prodotti da terze parti;

- sonde di temperatura di collettore;

- valvole e circolatori accessori, non controllati direttamente dalle unità, necessari alle varie tipologie di impianto supportate;

- richieste di servizio riscaldamento, condizionamento e ACS da parte di altri sistemi (BMS, SCADA, ecc.) o termostati.

Questi organi si connettono al dispositivo RB200 tramite ingressi/uscite analogiche e digitali.

Per la gestione di caldaie e refrigeratori di terze parti sono rese disponibili diverse modalità di integrazione.

Per il riscaldamento:

- modalità integrazione;

- modalità integrazione e sostituzione;

- modalità integrazione e sostituzione progressiva.

Per il condizionamento:

Tutte le logiche di regolazione necessarie a supportare le differenti configurazioni impiantistiche non risiedono nella scheda RB200, che fa solo da dispositivo di interfaccia per ingressi e uscite verso i componenti di impianto, ma direttamente nel pannello di controllo DDC. In questo senso la scheda RB200 andrà necessariamente abbinata a uno o più pannelli DDC. Nei casi più comuni sarà sufficiente una singola RB200, mentre per impianti con numerosi generatori di terze parti sarà possibile prevedere fino ad un massimo di 8 dispositivi RB200.

Attraverso l'adozione di questa interfaccia è possibile per il progettista realizzare una serie di configurazioni impiantistiche, basate sull'integrazione dei componenti Robur con altri componenti d'impianto, che si accomunano per l'affidabilità dei risultati e la versatilità delle configurazioni supportate, che coprono buona parte delle casistiche riscontrabili.

In questo documento sono riassunte le caratteristiche tecniche principali della scheda RB200.

Per il corretto utilizzo della scheda RB200 si raccomanda la consultazione del Manuale Applicazioni (D-LBR630) e del relativo fascicolo aggiuntivo Esempi schemi applicativi, nonchè del Libretto di installazione (D-LBR632).

Per ogni chiarimento, vista la complessità dell’argomento, l’invito è di fare riferimento al Servizio Prevendita di ROBUR S.p.A.

NOTE:

- Attenersi sempre alle normative locali o nazionali in vigore per lo specifico caso in esame.

- Nell’ottica del miglioramento continuo che da sempre guida la filosofia aziendale ogni contributo o suggerimento volto al miglioramento di questo documento è benvenuto e può essere indirizzato ai nostri specialisti.

- Tutte le parole che figurano sottolineate sono collegamenti ad altri contenuti, che non saranno quindi disponibili qualora il documento venga stampato.

- I presenti contenuti hanno carattere di indicazione tecnica. Non sono quindi da intendersi quali indicazioni esecutive e in nessun caso Robur S.p.A. potrà essere responsabile qualora queste indicazioni siano adottate senza il previo parere favorevole di un progettista abilitato, su cui ricade per legge la responsabilità delle scelte progettuali.

APPROFONDIMENTI

Servizi per il controllo di generatori di terze parti

È possibile configurare fino a due generatori di terze parti (Caldaie e/o refrigeratori) per ogni RB200,ciascuno dei quali è gestito in modalità ON/OFF tramite apposita uscita a relè.

Nel caso in cui il generatore sia di tipo modulante o comunque accetti un ingresso analogico 0-10V per impostare il setpoint di temperatura, RB200 mette a disposizione un’uscita analogica per il controllo della richiesta di temperatura al generatore stesso.

Eventuali personalizzazioni delle impostazioni del generatore relativamente alla dinamica di regolazione e ad eventuali sfasamenti di temperatura rispetto al setpoint di impianto andranno impostate direttamente sul regolatore del generatore stesso.

Il segnale analogico usato per impostare il setpoint può essere usato anche per pilotare l’accensione/spegnimento del generatore di terze parti, funzione utile qualora il generatore non preveda un ingresso digitale per questo scopo; in alternativa è possibile utilizzare il segnale 0 -10V per comunicare il setpoint e l’uscita a relè per accensione/spegnimento.

In caso di impianto a circolatori indipendenti, qualora il generatore non sia in grado di pilotare autonomamente il proprio circolatore, su RB200 è disponibile un’uscita relè dedicata al circolatore per ognuno dei due generatori.

Qualora il generatore di terze parti preveda un’uscita a relè per la segnalazione di allarmi, è possibile connetterla all’ingresso allarme generatore di RB200, in modo da poter segnalare al DDC lo stato di errore del generatore.

Il DDC provvederà a storicizzare l’errore (di tipo generico) nello storico eventi, con gli stessi criteri dei generatori Robur. I dettagli sul tipo di errore saranno eventualmente reperibili sul generatore stesso quando previsto. Eventuali richieste di supporto a fronte di errori su generatori di terze parti andranno necessariamente indirizzate al costruttore e/o alla rete di assistenza tecnica di tali generatori.

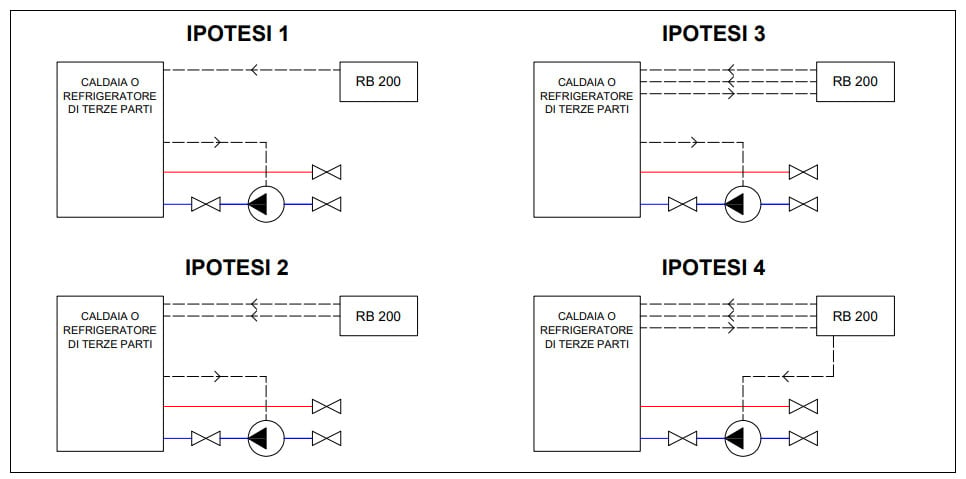

Per il controllo di generatori di terze parti, in Figura 1 sono schematicamente rappresentati i casi più comuni, evidenziando i segnali che il generatore è in grado di trasmettere o di ricevere.

- Caso 1: controllo tramite semplice segnale digitale ON/OFF, con circolatore controllato dal generatore;

- Caso 2: come caso 1 con aggiunta del segnale analogico 0-10 V per il controllo della richiesta di temperatura;

- Caso 3: come caso 2 con aggiunta del segnale di ingresso digitale per errore/indisponibilità generatore;

- Caso 4: come caso 3 con aggiunta del segnale digitale per il controllo indipendente del circolatore.

Sono possibili tutti i casi intermedi, combinazioni dei diversi modi di utilizzo dei segnali di ingresso / uscita dei generatori.

Sarà quindi possibile avere ad esempio il controllo digitale di accensione e il controllo digitale circolatore, o ancora il controllo digitale di accensione, il controllo analogico di temperatura e il controllo digitale del circolatore.

Per maggiori dettagli su come configurare i generatori di terze parti si rimanda al libretto di RB200.

In presenza di generatori di terze parti dotati di proprio regolatore per il controllo in cascata, è possibile interfacciarsi direttamente tramite RB200 con il regolatore della cascata stessa tramite i segnali descritti sopra. In questo caso, ove previsto per il controllo, andrà valutato, sulla base delle caratteristiche del regolatore di terze parti, se configurare o meno l’intera potenza della cascata e non quella del singolo modulo, in quanto il sistema di controllo Robur si interfaccerà con la cascata come se fosse un unico generatore di terze parti. Va evidenziato come questa non sia la configurazione di controllo ottimale in quanto il sistema è stato pensato per il controllo puntuale di ogni singolo modulo, e l’interposizione di un regolatore ulteriore a servizio delle unità di terze parti potrebbe generare dei comportamenti non facilmente prevedibili nella regolazione. In queste situazioni infatti non è possibile definire in modo univoco l’insieme dei parametri di regolazione da impostare, che saranno da configurare in funzione del caso specifico e delle caratteristiche del regolatore interfacciato.

È importante evidenziare come RB200 non gestisca l’attivazione della funzione antigelo sui generatori di terze parti, siano essi caldaie o chiller. È pertanto necessario che siano adottate le opportune precauzioni per proteggere i generatori di terze parti dal gelo, o in alternativa che si attivi la funzione antigelo propria dell’apparecchiatura, ove disponibile.

Vincoli

In presenza di generatori di terze parti è sempre necessario installare e configurare le sonde di

temperatura di collettore per la parte di impianto in cui sono presenti i generatori stessi.

Si veda a tal proposito il documento “Servizi di gestione delle sonde di temperatura”.

Servizi di gestione delle sonde di temperatura

È possibile configurare fino a 3 coppie di sonde di temperatura di collettore, per acquisire le temperature di mandata e ritorno degli impianti riscaldamento, condizionamento e ACS separabile.

È inoltre possibile configurare una sonda per la lettura della temperatura di ritorno delle unità GAHP presenti sull’impianto, necessaria solo in caso di attivazione della modalità “Integrazione e sostituzione progressiva”.

Le sonde di temperatura si connettono a RB200 e sono di tipo resistivo della tipologia NTC 10 kΩ.

Le sonde di temperatura di collettore dell’impianto base (riscaldamento e/o condizionamento) sono necessarie:

- in presenza di generatori di terze parti sull’impianto base e/o sull’impianto separabile;

- in caso di impianti idraulici con generatori collegati idraulicamente “in serie”;

- in caso di impianti primario / secondario qualora si voglia implementare la regolazione sul circuito secondario;

- in caso di regolazione su circuito primario in presenza di circolatori primari modulanti.

- in presenza di generatori di terze parti sull’impianto separabile;

- in caso di regolazione su circuito primario in presenza di circolatori primari modulanti.

- Come già descritto poco sopra nel paragrafo sui circolatori, qualunque sia la configurazione di impianto adottata, deve essere sempre garantito il flusso sulle sonde di collettore quando l’impianto è acceso.

- Quando le sonde sono installate sul circuito secondario e non è stato configurato il circolatore secondario su RB200, è necessario implementare una logica esterna che garantisca il flusso sulle sonde ad impianto acceso, in modo che l’impianto non si trovi mai a funzionare in assenza di circolazione sul secondario.

- Quando le sonde sono installate sul primario, il sistema garantisce sempre il flussaggio in quanto ha sempre il controllo sui circolatori del primario.

- Nel caso sia configurato il circolatore secondario, se le sonde di temperatura sono presenti devono essere installate necessariamente sul secondario.

Servizi valvola

È possibile configurare fino a due servizi indipendenti di pilotaggio valvole:

- valvole di commutazione caldo/freddo;

- valvole di separazione delle unità dedicate alla produzione di ACS rispetto alle unità dedicate ai servizi di riscaldamento o condizionamento.

- Contatto NO chiuso quando il sistema impone che la posizione della valvola sia verso il lato riscaldamento o verso il gruppo separabile;

- Contatto NC chiuso quando il sistema impone che la posizione della valvola sia verso il lato condizionamento o verso il gruppo base.

Il relè che comanda le uscite del servizio valvola è di tipo bistabile, ovvero in grado di mantenere la posizione anche in presenza di interruzione di alimentazione alla scheda RB200.

Vengono resi disponibili due ingressi digitali per il collegamento di contatti ausiliari di fine corsa, quindi solo uno dei due servizi valvola potrà essere configurato con i contatti di fine corsa.

Caratteristiche delle valvole deviatrici

Nella tabella seguente sono evidenziate le portate minime e massime da garantire alle unità Robur in tutte le condizioni di esercizio e quindi anche durante la fase di commutazione delle valvole deviatrici previste sull’impianto.

Tali portate valgono sia per la valvole di separazione, sia per le valvole di commutazione caldo/freddo.

In relazione alle portate richieste andrà conseguentemente scelta la valvola (quindi il relativo kvs) in modo che venga rispettato, anche in fase di commutazione, il range di portata indicato.

| PORTATA ACQUA | MODALITÀ DI FUNZIONAMENTO | TIPO DI UNITÀ ROBUR | ||||||

| ACF60-00 | AY00-120 | GAHP-AR | GAHP-A | GAHP-WS | GAHP-GS | |||

| l/h | l/h | l/h | l/h | l/h | l/h | |||

| RISCALDAMENTO | MINIMO | 1500 | 1400 | 1400 | 1400 | 1400 | ||

| MASSIMO | 3200 | 5000 | 4000 | 4000 | 4000 | |||

| CONDIZIONAMENTO | MINIMO | 2500 | 2500 | 2300 | 2000 | |||

| MASSIMO | 3200 | 3200 | 4700 | 4000 | ||||

Servizio di gestione dei circolatori comuni di impianto

E’ possibile configurare fino a cinque circolatori comuni, ciascuno dei quali è gestito in modalità ON/OFF tramite apposita uscita a relè.

Circuito primario dell’impianto (base)

Casi in cui è necessario configurare il circolatore primario su RB200:

- impianto a circolatore comune con presenza di generatori di terze parti;

- impianto a circolatori indipendenti con presenza generatori di terze parti con circolatore pilotato autonomamente e sonde poste sul primario.

In questi casi è necessario configurare su RB200 il circolatore primario del tipo corrispondente all’impianto:

- condizionamento o cond./risc. 2 tubi;

- riscaldamento.

Casi in cui è necessario configurare il circolatore separabile su RB200:

- impianto a circolatore comune con presenza di generatori di terze parti sul separabile;

- impianto a circolatori indipendenti con presenza generatori di terze parti con circolatore pilotato autonomamente sul separabile.

In questi casi è necessario configurare su RB200 il circolatore primario separabile.

Circuito secondario dell’impianto

In tutti i casi in cui l’impianto è provvisto di un separatore idraulico tra primario e secondario, è possibile gestire con RB200 il circolatore posto sul circuito secondario.

In questi casi è necessario configurare su RB200 il circolatore secondario del tipo corrispondente all’impianto:

- condizionamento o cond/risc. 2 tubi;

- riscaldamento.

Possono configurarsi 3 casi:

- circuito secondario senza circolatore comune

- circuito secondario con circolatore comune gestito da terze parti

- circuito secondario con circolatore comune gestito da RB200

Vincoli

- Nel primo caso, in presenza di sonde sul secondario, è necessario garantire presenza di flusso sulle sonde quando il servizio è attivo (impianto acceso); ciò può essere ottenuto:

- Implementando una logica esterna che fornisca al sistema il consenso di attivazione del servizio riscaldamento/condizionamento solo in presenza di flusso sulle sonde, quindi solo quando almeno un circuito di spillamento è attivo. Si noti che questo criterio fa sì che quando il sistema riceve la richiesta di attivazione servizio ci sia sicuramente un carico non nullo, evitando quindi di sprecare energia per tenere il circuito in temperatura in assenza di carico;

- Garantendo presenza di flusso nelle fasce orarie, impostate sul DDC, in cui il servizio è attivo, utilizzando un temporizzatore esterno. Questo metodo presenta lo svantaggio di richiedere di impostare in modo congruente e mantenere allineati nel tempo più temporizzatori;

- Garantendo SEMPRE presenza di flusso. Questa è la soluzione più semplice, ma chiaramente svantaggiosa dal punto di vista energetico perché i circolatori secondari sono sempre attivi.

- Analogamente al primo caso, nel secondo caso, in presenza di sonde sul secondario, è necessario garantire il flusso sulle sonde quando l’impianto è acceso, utilizzando uno dei metodi già descritti.

- In presenza di sonde installate sul secondario è opportuno sempre configurare il circolatore secondario su RB200, anche nel primo e secondo caso; ciò permette di ottimizzare la gestione dei circolatori indipendenti sul circuito primario. L’opportunità diventa un obbligo in presenza di generatori non Robur con circolatore pilotato autonomamente. L’ottimizzazione consiste nello spegnere tutti i circolatori del circuito primario quando tutte le unità sono spente per termostatazione, lasciando attivi i soli circolatori sul secondario, ottenendo di conseguenza un risparmio energetico. Si noti che il circolatore secondario verrà comunque pilotato con logica esterna ed il contatto su RB200 resterà inutilizzato.

- In presenza invece di sonde installate sul primario, NON è consentito configurare e gestire il circolatore secondario da RB200; ne consegue che nel terzo caso le sonde DEVONO essere installate sul secondario.

- Per i vincoli sul numero di circolatori pilotabili da una RB200, si veda il libretto RB200.

Tutti i circolatori saranno controllati tramite contatti puliti di tipo digitale. Una eventuale modulazione dei circolatori stessi dovrà essere gestita dal singolo circolatore in subordine al consenso di funzionamento ricevuto, con l’opportuna modalità di regolazione (∆p o ∆t tra mandata e ritorno, ad esempio, tali comunque da garantire alle unità i valori di portata d’acqua e di prevalenza necessari al buon funzionamento delle stesse).

È importante evidenziare come RB200 non gestisca l’attivazione dei circolatori delle unità di terze parti da essa eventualmente controllati per scopi di protezione antigelo. È pertanto necessario che siano adottate le opportune precauzioni per proteggere i generatori di terze parti e i relativi circuiti dal gelo, o in alternativa che si attivi la funzione antigelo propria dell’apparecchiatura, ove disponibile, e che questa provveda in autonomia al controllo del proprio circolatore.

Modalità integrazione per il riscaldamento

Questa modalità di funzionamento permetterà di gestire impianti di riscaldamento in cui siano presenti sia pompe di calore Robur sia caldaie, in modalità di integrazione (funzionamento parallelo secondo le definizioni di UNI-TS11300-4).

Questo significa che tipicamente gli apparecchi di generazione produrranno potenza termica utilizzando lo stesso setpoint (fisso o variabile secondo le possibilità di regolazione concesse alla caldaia e le impostazioni di funzionamento stabilite dal progettista), mentre il contributo di potenza di ciascun sistema sarà parzializzato in funzione del carico di impianto. Il setpoint massimo richiesto dovrà quindi essere compatibile con i limiti di temperatura di tutte le unità presenti nell’impianto.

Sarà possibile gestire le caldaie in modalità integrazione sia in configurazioni idrauliche parallelo che serie, anche con temperature operative diverse per tipologia di unità, purché si rimanga nel campo operativo delle singole unità.

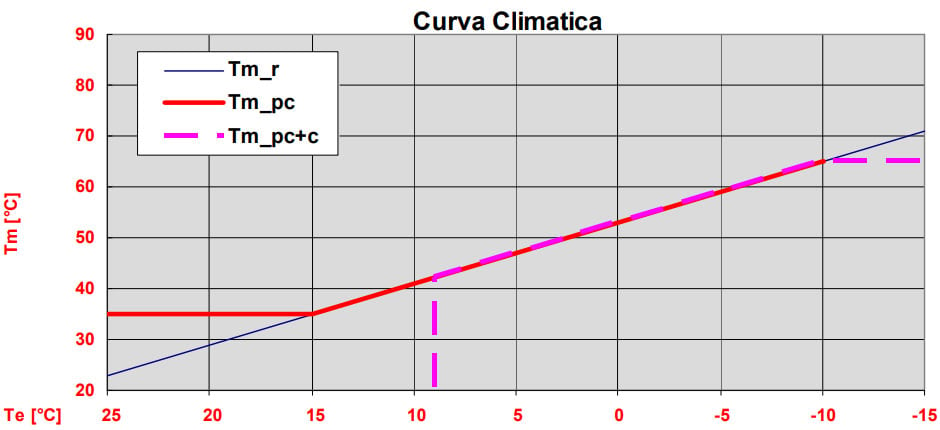

In Figura 1 è riportato un esempio di impostazione di una curva climatica per questa tipologia di impianto, di cui in Tabella 2 sono riportati i principali parametri. La temperatura massima raggiungibile dalla caldaia è impostata allo stesso valore di quella raggiungibile dalle pompe di calore Robur, e corrisponde alla massima richiesta di temperatura del sistema. Per il primo tratto di funzionamento, evidenziato in tratto continuo rosso (sigla Tm_pc), l’impianto funzionerà a basso carico e bassa temperatura, essendo le temperature esterne abbastanza elevate, e quindi le sole pompe di calore copriranno il fabbisogno. Al diminuire della temperatura esterna crescerà il carico sull’impianto e saranno richieste temperature più elevate. Pompe di calore e caldaie lavoreranno quindi in parallelo alla medesima temperatura (tratto in tratteggio rosa, sigla Tm_pc+c), con le pompe di calore attive a piena potenza e le caldaie che parzializzeranno la potenza in funzione del carico, in modalità on/off oppure in modulazione (se previsto dalla propria modalità di funzionamento). Anche alle temperature più rigide proseguirà questa modalità di funzionamento, con le pompe di calore sempre alla massima potenza e le caldaie che lavoreranno a percentuali di potenza sempre maggiore, fino ad arrivare a

piena potenza anch’esse al massimo carico richiesto.

La temperatura massima raggiungibile dalle unità Robur destinate alla produzione di acqua calda è

evidenziata nella tabella sottostante.

| CARATTERISTICHE TEMPERATURA | Unità misura | GAHP-A | GAHP-AR | GAHP-GS | GAHP-WS | AY | ||

| HT | LT | HT | LT | |||||

| Temperatura massima mandata | °C | 65 | 55 | 60 | 65 | 55 | 65 | 80 |

| Temperatura massima ritorno | °C | 55 | 45 | 50 | 55 | 45 | 55 | 75 |

| Temperatura minima ritorno (1) | °C | 30 | 20 | 20 | 30 | 20 | 20 | 20 |

(1) Temperature minime di ritorno consigliate per funzionamento continuo, escludendo i transitori. Temperatura minima di ritorno in condizioni di transitorio 2°C

Il setpoint richiesto può essere impostato o sulla temperatura di mandata o su quella di ritorno, e di queste è quella di ritorno che determina la condizione di termostatazione limite sulla macchina, e quindi l’impossibilità di proseguire il servizio di riscaldamento o di produzione dell’acqua calda sanitaria fino a quando la temperatura non scenda nuovamente sotto tale massimo.

È quindi particolarmente importante che la temperatura di ritorno non superi il valore previsto, e che

l’impianto sia in grado di garantire un salto termico di 10°C o superiore.

Nel normale funzionamento dell’impianto sarà sempre possibile per le pompe di calore e per le caldaie funzionare contemporaneamente, compatibilmente con i limiti di temperatura esposti sopra. Si assume che in questo scenario la potenza richiesta sia pari alla potenza totale installata.

La modalità di integrazione sarà disponibile sia per il servizio di riscaldamento che per la produzione di

acqua calda sanitaria (solo sull’impianto base).

Figura 1 – Esempio curva climatica per impianto di riscaldamento in modalità integrazione

Legenda:

Tm_r = Temperatura di mandata richiesta dall’impianto per curva climatica puramente lineare

Tm_pc = Temperatura di mandata richiesta per sole pompe di calore Robur

Tm_pc+c = Temperatura di mandata richiesta per pompe di calore Robur con caldaie di integrazione

| Curva Climatica | Te | Tm |

| 1° punto | -10,0 | 65,0 |

| 2° punto | 15,0 | 35,0 |

| T max p.c. | -10,0 | 65,0 |

| T min | 15,0 | 35,0 |

| T max caldaia | -10,0 | 65,0 |

Tabella 2 – Esempio parametri curva climatica impianto di riscaldamento in modalità integrazione

Indicazioni per il dimensionamento dell’impianto Robur in modalità integrazione

Secondo quanto prospettato sui manuali di progettazione delle unità GAHP, è generalmente sconsigliata la scelta impiantistica che prevede di fornire l’intera potenza termica di progetto con le sole pompe di calore ad assorbimento, in quanto, in tal modo, si progetterebbero impianti in cui la maggior parte delle unità ad altissima efficienza risulterebbero spente per la maggior parte della stagione invernale.

Normalmente infatti, si riscontrano condizioni climatiche esterne tali da ridurre il fabbisogno energetico degli edifici rispetto ai calcoli di progetto, evidenziando un comportamento ai carichi parziali di cui occorre sempre tener conto.

Scegliere quindi un numero di unità GAHP proporzionato per una percentuale di potenza termica di progetto compresa nel campo di valori 25÷45% permette di ottimizzare correttamente il rapporto “costi-benefici” ottenibili con l’impianto in pompa di calore ad assorbimento, contenendo i costi iniziali di installazione e mantenendo elevati i risparmi energetici ottenibili dalla tecnologia GAHP.

Modalità integrazione e sostituzione per il riscaldamento

Questa modalità di funzionamento, di nuova introduzione su DDC, permetterà di gestire impianti di riscaldamento in cui siano presenti sia pompe di calore Robur sia caldaie, secondo la modalità di integrazione e sostituzione (funzionamento parzialmente parallelo secondo le definizioni di UNI-TS11300-4).

Questo scenario prevede che da parte dell’impianto servito ci sia in determinate condizioni la necessità di raggiungere temperature superiori alle temperature massime raggiungibili dai sistemi GAHP Robur. Questa modalità porta allo spegnimento per termostatazione delle pompe di calore Robur, che quindi potranno funzionare solo fintanto che la richiesta di temperatura risulti inferiore alle temperature massime raggiungibili. Con la nuova regolazione disponibile è possibile suddividere la fase di riscaldamento in due step, rispettivamente bassa temperatura e alta temperatura, in funzione della richiesta da parte dell’impianto.

In presenza della modalità integrazione e sostituzione le caldaie dovranno essere dimensionate per soddisfare in autonomia l’intera richiesta di potenza da parte dell’impianto. Scenario tipico per questa regolazione è il retrofit di grossi impianti di riscaldamento esistenti in cui non si vogliano sostituire le caldaie ma semplicemente affiancare ad esse le unità GAHP ad altissima efficienza in modo da coprire con esse il carico di base, lasciando alle caldaie la copertura dei soli carichi di picco. Tali impianti devono essere pilotati da curva climatica opportunamente impostata per sfruttare al massimo il campo di funzionamento delle unità GAHP.

Il sistema di controllo permetterà il passaggio dalla modalità integrazione alla modalità sostituzione in coincidenza con la temperatura massima ammissibile dalle pompe di calore.

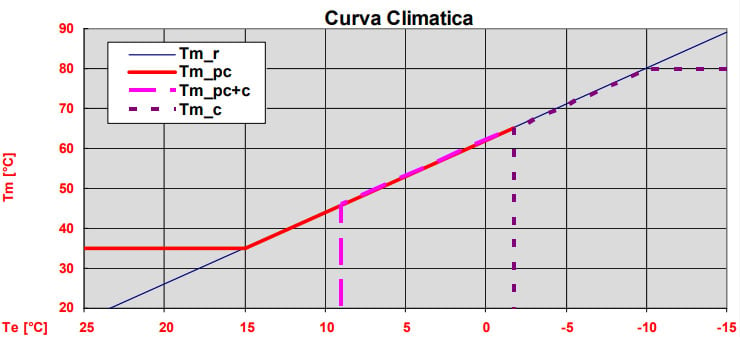

In Figura 1 è riportato un esempio di impostazione di una curva climatica per questa tipologia di impianto, di cui in Tabella 1 sono riportati i principali parametri. La temperatura massima raggiungibile dalle caldaie è superiore a quella raggiungibile dalle pompe di calore, e corrisponde alla massima richiesta di temperatura del sistema. Per il primo tratto di funzionamento, evidenziato in tratto continuo rosso (sigla Tm_pc),

l’impianto funzionerà a basso carico e bassa temperatura, essendo le temperature esterne abbastanza elevate, e quindi le sole pompe di calore Robur saranno in grado di coprire il fabbisogno. Al diminuire della temperatura esterna crescerà il carico sull’impianto e saranno richieste temperature più elevate. Pompe di calore e caldaie si troveranno quindi a lavorare insieme alla medesima temperatura (tratto in tratteggio rosa – modalità integrazione, sigla Tm_pc+c), con le pompe di calore attive a piena potenza e le caldaie che parzializzeranno la potenza in funzione del carico, in modalità on/off oppure in modulazione (se previsto dalla propria modalità di funzionamento). Sotto un determinato valore di temperatura esterna, funzione dei parametri impostati per la curva climatica, la temperatura di mandata richiesta sarà superiore a quella raggiungibile dalle pompe di calore, che pertanto saranno spente e il servizio di riscaldamento sarà effettuato unicamente dalle caldaie (tratto punteggiato viola – modalità sostituzione, sigla Tm_c).

Figura 1 – Esempio curva climatica per impianto di riscaldamento in modalità integrazione e sostituzione

Legenda:

Tm_r = Temperatura di mandata richiesta dall’impianto per curva climatica puramente lineare

Tm_pc = Temperatura di mandata richiesta per sole pompe di calore Robur

Tm_pc+c = Temperatura di mandata richiesta per pompe di calore Robur con caldaie di integrazione

Tm_c = Temperatura di mandata richiesta per sole caldaie

| Curva Climatica | Te | Tm |

| 1° punto | -10,0 | 80,0 |

| 2° punto | 15,0 | 35,0 |

| T max p.c. | -1,7 | 65,0 |

| T min | 15,0 | 35,0 |

| T max caldaia | -10,0 | 80,0 |

Tabella 1 – Esempio parametri curva climatica impianto di riscaldamento in modalità integrazione e sostituzione

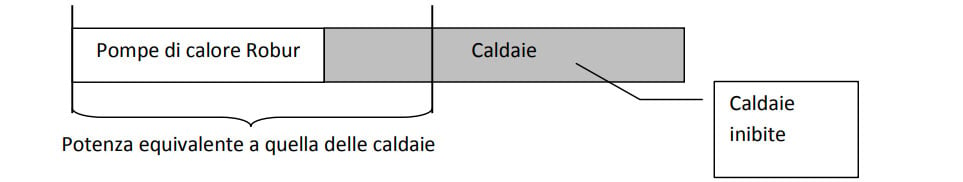

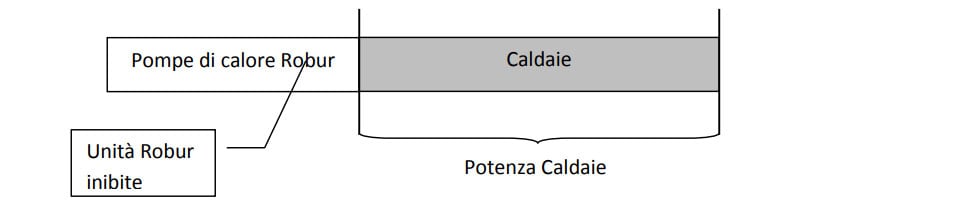

Nella modalità di funzionamento a bassa temperatura di mandata (entro il campo di funzionamento delle GAHP Robur) solo la parte di caldaie la cui potenza, sommata a quella delle pompe di calore, non eccede la potenza di progetto dell’impianto sarà disponibile per l’attivazione. Le altre caldaie saranno inibite dal funzionamento.

Figura 2 – Modalità funzionamento a bassa temperatura (integrazione)

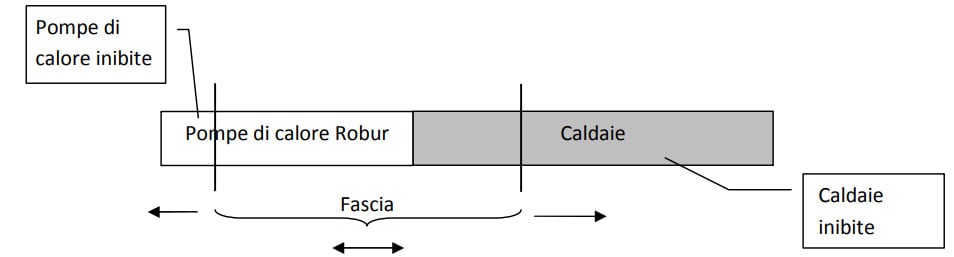

Figura 3 – Modalità funzionamento ad alta temperatura (sostituzione)

Il passaggio dalla modalità di funzionamento a bassa temperatura (integrazione) a quella ad alta temperatura (sostituzione) avverrà in modo automatico non appena una sola delle pompe di calore presenti dovesse segnalare il raggiungimento della temperatura limite, garantendo la continuità del servizio e l’opportuno livello di comfort alle utenze.

Non appena si venissero a creare le condizioni per ripristinare il funzionamento delle pompe di calore il sistema provvederà in modo automatico a passare dalla modalità sostituzione alla modalità integrazione, evitando pendolamenti nella regolazione.

Il valore di temperatura di mandata a cui corrisponde il passaggio dalla prima alla seconda modalità verrà registrato dal sistema di controllo e sarà utilizzato come soglia dinamica per il passaggio inverso, che avverrà qualora sia verificata almeno una di queste due condizioni:

- (temperatura mandata ≤ soglia dinamica – 2°C) e (setpoint ≤ soglia dinamica + 2°C)

- (temp. mandata ≤ soglia dinamica – 10°C)

Con questa modalità di regolazione sarà possibile utilizzare le pompe di calore Robur in fase di avvio dell’impianto anche quando il setpoint richiesto fosse superiore al limite massimo ammesso. Le unità funzioneranno fino al raggiungimento del limite operativo, eventualmente in modalità integrazione, per poi passare alla modalità sostituzione secondo la logica appena descritta.

La modalità di integrazione e sostituzione sarà disponibile solo per il servizio di riscaldamento e per la

produzione di acqua calda sanitaria (solo sull’impianto base).

Modalità integrazione e sostituzione progressiva per il riscaldamento

Attenzione: la modalità di gestione presentata in questo paragrafo richiede un approfondimento specifico della configurazione impiantistica che si vuole realizzare, che deve essere idonea per l’applicazione della regolazione (in particolare questa modalità richiede che pompe di calore e caldaie siano idraulicamente in serie, secondo gli schemi di principio illustrati nel Manuale applicazioni D-LBR630). È quindi opportuno utilizzare questa modalità di funzionamento solo dopo confronto con i tecnici Robur S.p.A.

Questa modalità di funzionamento, realizzabile tramite l’impiego della scheda RB200 (necessaria per gestire le sonde di collettore oltre ad eventuali caldaie di terze parti), permetterà di gestire impianti di riscaldamento in cui siano presenti sia pompe di calore Robur sia caldaie, secondo la modalità di integrazione e sostituzione progressiva.

In questo modo sarà possibile realizzare uno “staging” di temperatura, come avviene usualmente ad esempio nelle reti di teleriscaldamento, facendo realizzare alle pompe di calore Robur solo una parte del processo di riscaldamento, che deve essere ovviamente compatibile con le temperature massime ammesse e lasciando alle caldaie l’integrazione di temperatura o potenza successiva tale da permettere di raggiungere le condizioni di esercizio desiderate per l’impianto.

A differenza della modalità integrazione e sostituzione, questa modalità permette di favorire il più possibile l’utilizzo delle pompe di calore, prima del passaggio definitivo alle sole caldaie.

Questa regolazione, supportata dall’opportuno layout idraulico (pompe di calore e caldaie in serie), permetterà di far funzionare le pompe di calore anche in presenza di richieste di temperatura di mandata superiori ai limiti operativi. La temperatura di ritorno invece dovrà comunque mantenersi al disotto dei valori limite.

Perché la regolazione sia efficace è quindi necessario che l’impianto operi con salto termico superiore a 10°C, altrimenti non sarà possibile mantenere attive le pompe di calore in presenza di richiesta di setpoint più elevata del limite.

Figura 1 – Modalità di funzionamento in modalità integrazione e sostituzione progressiva

In funzione della richiesta di temperatura da parte dell’impianto e del salto termico rilevato (a sua volta funzione delle condizioni di carico dell’impianto) il sistema di controllo provvederà ad individuare il numero massimo di pompe di calore attivabili senza incorrere nell’arresto delle unità per raggiungimento del limite operativo.

La potenza massima contemporaneamente disponibile all’impianto sarà configurabile e potenzialmente minore della potenza totale delle caldaie nel caso si possa garantire che un certo numero di pompe di calore possa comunque sempre funzionare. Nel dubbio le caldaie dovranno essere dimensionate per soddisfare in autonomia il carico di progetto dell’impianto, in quanto in presenza di condizioni particolari (ad esempio salto termico inferiore a 10°C e richiesta setpoint superiore ai limiti delle pompe di calore) il sistema di regolazione non sarà in grado di sfruttare la potenza delle pompe di calore al servizio dell’impianto.

Una volta impostata la potenza massima effettiva disponibile per l’impianto attraverso il parametro appositamente previsto (cui corrisponde la “fascia” individuata in Figura 1), il sistema di controllo provvederà allo spostamento della stessa (accendendo e spegnendo pompe di calore e caldaie) in funzione delle condizioni operative dell’impianto, con lo scopo di evitare la termostatazione limite sia sulla mandata che sul ritorno per le pompe di calore, utilizzando a questo scopo la lettura di temperatura della sonda presente sul ritorno alle pompe di calore, prevista appositamente per questo scopo. Va ricordato che la massima potenza configurabile per l’impianto (pompe di calore e caldaie) è limitata a 1.680 kW.

Il regolatore che sovrintende al funzionamento dell’impianto, la cui logica risiede nel pannello di controllo DDC, affianca alla regolazione ottimizzata delle pompe di calore, che ha come obiettivo il mantenimento del setpoint impostato nel collettore, una nuova funzione definita “limitatore”, che ha lo scopo di determinare il numero massimo di pompe di calore che possono essere accese nella attuale condizione di esercizio senza determinare condizioni di termostatazione. Questa informazione sarà trasmessa al sistema di controllo che considererà disponibili solo le unità definite dal limitatore. Il parametro che determina l’azione del limitatore è la differenza tra la temperatura di ritorno alle pompe di calore e il valore limite per la termostatazione. Il limitatore quindi agirà riducendo il numero delle pompe di calore accendibili quando la temperatura di ritorno supera il limite impostato quale setpoint (il cui valore massimo impostabile coincide con quello di termostatazione delle unità).

La funzione di limitazione sarà disponibile solo per il servizio di riscaldamento e per la produzione di acqua calda sanitaria (solo sull’impianto base).

Il limitatore sarà caratterizzato da parametri di regolazione indipendenti da quelli utilizzati per il servizio riscaldamento, in modo da essere funzionalmente indipendente da questo e da poterne impostare con la massima libertà i parametri, in funzione della specifica tipologia di impianto.

Il numero di gradini di parzializzazione consentiti al limitatore sarà coincidente con il numero di pompe di calore configurate per la specifica categoria.

Il limitatore avrà effetto immediato sulla regolazione, in quanto il suo intervento ha lo scopo di impedire l’arresto delle pompe di calore per il raggiungimento della termostatazione limite. Nel caso in cui si verifichi il superamento della soglia superiore impostata il sistema di controllo provvede immediatamente allo spegnimento di una pompa di calore. Se al contrario la temperatura rilevata sul ritorno scende sotto il valore di soglia inferiore, il limitatore potrà autorizzare l’accensione di tutte le pompe di calore disponibili nell’impianto.

Nel caso in cui ci siano pompe di calore non disponibili nel momento in cui entra in azione il limitatore, non è detto che quando queste vengono ad essere di nuovo disponibili il sistema di controllo spenga immediatamente le caldaie per attivare tali unità, in quanto è comunque presente un certo grado di inerzia nell’azione del limitatore, utile a prevenire situazioni di pendolamento nella regolazione. La presenza quindi di eventuali caldaie attive anche se alcune pompe di calore sono spente non costituisce quindi sintomo di cattiva regolazione o di malfunzionamento dell’impianto, ma può essere o una situazione transitoria oppure la più corretta modalità di funzionamento dell’impianto in funzione delle condizioni di esercizio.

Il tempo minimo di accensione delle pompe di calore, richiesto dal pannello di controllo perché l’unità possa raggiungere la condizione di regime prima che ne possa essere richiesto lo spegnimento, ha la precedenza rispetto alle richieste del limitatore. Quindi potrebbe verificarsi il caso di unità che raggiungano la condizione di temperatura limite a causa del fatto che non possono essere arrestate prima che sia trascorso il tempo minimo di accensione. Anche questa condizione di funzionamento non costituisce un’anomalia, ma dipende dalle condizioni di esercizio dell’impianto, che il sistema di controllo cerca di gestire nel modo migliore.

Per il funzionamento il sistema di controllo ha sempre bisogno della contemporanea lettura di temperatura delle due sonde sul ritorno comune dall’impianto (o in alternativa sul buffer comune) e sul ritorno alle sole pompe di calore. Nel caso in cui le stesse siano spente (e con esse il relativo circolatore) verrà utilizzata la sonda di temperatura sul ritorno comune, mentre nel caso in cui almeno una pompa di calore sia attiva (e con essa il relativo circolatore) sarà utilizzata la sonda sul ritorno alle pompe di calore.

Nel caso in cui una delle sonde necessarie per la regolazione attraverso il limitatore fosse guasta o non configurata, il sistema di controllo escluderà l’attivazione del limitatore, permettendo di conseguenza l’attivazione di tutte le pompe di calore e accettando la possibilità che queste raggiungano la termostatazione limite e vengano spente di conseguenza. Allo scopo di mantenere comunque le condizioni di comfort anche in questa condizione, al sistema di controllo viene resa disponibile l’intera potenza installata (invece della fascia descritta in Figura 1, che viene utilizzata in tutte le altre situazioni).

Per evitare possibili alterazioni della regolazione in presenza di situazioni transitorie è stata introdotta una tolleranza di 5 minuti sulla lettura delle sonde di temperatura. Se entro questo intervallo la sonda ritorna disponibile al sistema di controllo, vengono mantenuti i valori di regolazione registrati prima dell’interruzione. Se invece la sospensione ha durata più lunga, il limitatore viene disattivato come se la sonda non fosse presente, e viene riattivato in modo automatico nel momento in cui questa tornasse disponibile.

È opportuno evidenziare che sarà possibile realizzare anche impianti con pompe di calore Robur e caldaie che andrebbero gestiti in modalità integrazione e sostituzione progressiva, sfruttando invece la più semplice modalità di integrazione e sostituzione (descritta in questo capitolo) purché l’impianto lavori con salto termico maggiore di 10°C in presenza di carico adeguatamente elevato (ovvero tale da richiedere temperature oltre i limiti operativi delle pompe di calore). La differenza rispetto agli scenari di regolazione descritti in questo paragrafo è che nel caso della modalità di integrazione e sostituzione si passerà direttamente dall’attivazione di tutte le pompe di calore Robur allo spegnimento delle stesse, una volta che sia superato il limite di temperatura, senza gradualità nel passaggio. Il vantaggio è rappresentato dalla possibilità di non impostare i parametri di regolazione necessari per gestire il passaggio in modo continuo.

Modalità integrazione per il condizionamento

Questa modalità di funzionamento, realizzabile tramite l’impiego della scheda RB200, permetterà di gestire impianti di condizionamento in cui siano presenti sia pompe di calore e refrigeratori Robur sia refrigeratori di terze parti, in modalità di integrazione (funzionamento parallelo secondo le definizioni di UNI-TS11300-4).

Questo significa che gli apparecchi di generazione produrranno potenza frigorifera utilizzando lo stesso setpoint (fisso o variabile secondo le possibilità di regolazione concesse ai refrigeratori e le impostazioni di funzionamento stabilite dal progettista), mentre il contributo di potenza di ciascun sistema sarà parzializzato in funzione del carico di impianto. Il setpoint richiesto dovrà quindi essere compatibile con i limiti di temperatura per le unità presenti nell’impianto.

Per questa modalità di funzionamento viene reso disponibile sul pannello DDC un parametro che permette di definire la priorità tra refrigeratori Robur e refrigeratori di terze parti, in modo da consentire al progettista la massima flessibilità nella scelta della tecnologia cui affidare il carico di base, in funzione delle specifiche condizioni dell’impianto.

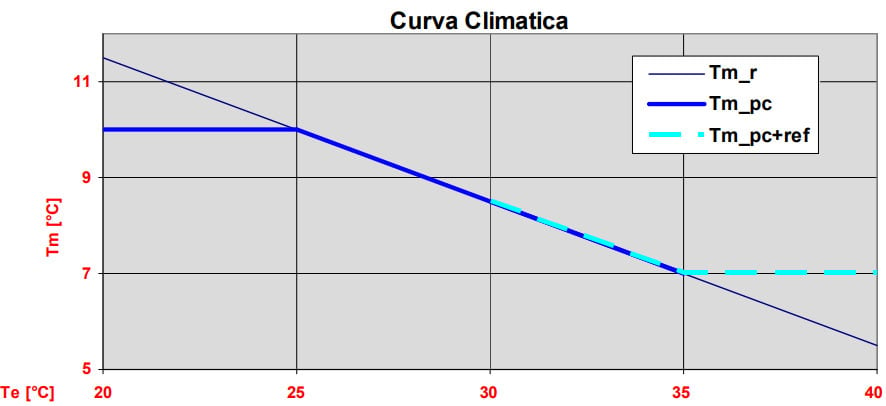

In Figura 1 è riportato un esempio di impostazione di una curva climatica per questa tipologia di impianto, di cui in Tabella 2 sono riportati i principali parametri (sempre a titolo di esempio). Come si evince dai dati esposti, la temperatura minima raggiungibile dal refrigeratore integrativo è comunque impostata allo stesso valore di quella raggiungibile dalle unità Robur, e corrisponde alla minima richiesta di temperatura del sistema. Per il primo tratto di funzionamento, evidenziato in tratto continuo blu (sigla Tm_pc), l’impianto funzionerà a basso carico e media temperatura, essendo le temperature esterne abbastanza miti, e quindi presumibilmente le sole unità Robur saranno in grado di coprire il fabbisogno. Al crescere della temperatura esterna crescerà il carico sull’impianto e saranno richieste temperature più basse. Sistemi Robur e refrigeratori di terze parti si troveranno quindi a lavorare in parallelo alla medesima temperatura (tratto in tratteggio celeste, sigla Tm_pc+ref), con le unità Robur attive a piena potenza e i refrigeratori di terze parti che parzializzeranno la potenza in funzione del carico, in modalità on/off oppure in modulazione (se previsto dalla propria modalità di funzionamento). Anche in caso di ulteriori aumenti della temperatura esterna proseguirà questa modalità di funzionamento, con i sistemi Robur sempre alla massima potenza e i refrigeratori di terze parti che lavoreranno a percentuali di potenza sempre maggiore, fino ad arrivare a piena potenza anch’essi nelle condizioni ambientali più severe.

Nel caso del condizionamento, come accennato sopra, sarà possibile avere anche la logica di funzionamento contraria, ovvero refrigeratori di terze parti attivi sul carico di base (e quindi attivi nel tratto continuo blu della curva climatica di Figura 1, sigla Tm_pc), mentre i sistemi Robur saranno attivi solo per coprire i carichi di picco (tratto in tratteggio celeste della medesima curva, sigla Tm_pc+ref).

La temperatura minima raggiungibile dalle unità Robur destinate alla produzione di acqua refrigerata è evidenziata nella tabella sottostante.

| Funzionamento in condizionamento | |||||||

| Unità Misura | GS LT | GS HT | WS | AR | ACF(1) | ||

| PORTATA ACQUA UTENZA | max/min | l/h | 4000/2000 | 4700/2300 | 3200/2500 | 3200/2500 | |

| TEMPERATURA ACQUA USCITA | minima | °C | -10 | -5 | 3 | 3 | 3 |

| TEMPERATURA ACQUA INGRESSO | max(2)/min | °C | 45/-- | 45/-- | 45/6 | 45/6 | |

(1) Dati riferiti alla versione standard, per versioni diverse (TK, HT, LB, HR) fare riferimento al manuale di progettazione delle unità serie GA (D-MNL028).

(2) Per temperature in ingresso all’evaporatore superiori a 25°C le unità GS e WS non funzionano in regime permanente a potenza piena, ma ciclano in ON/OFF per riportare la temperatura in ingresso all’evaporatore sotto i 25°C.

Tabella 1 – Limiti temperatura condizionamento unità Robur

Il setpoint richiesto può essere impostato o sulla temperatura di mandata o su quella di ritorno, tenendo presente i limiti operativi delle unità utilizzate e il fatto che il salto termico standard per le unità Robur che producono acqua refrigerata è pari a 5°C.

Nel normale funzionamento dell’impianto sarà sempre possibile per le unità Robur e per i refrigeratori di terze parti funzionare contemporaneamente, compatibilmente con i limiti di temperatura esposti sopra. Si assume che in questo scenario la potenza richiesta sia pari alla potenza totale installata.

Figura 1 – Esempio curva climatica per impianto di condizionamento in modalità integrazione

Legenda:

Tm_r = Temperatura di mandata richiesta dall’impianto per curva climatica puramente lineare

Tm_pc = Temperatura di mandata richiesta per soli sistemi Robur

Tm_pc+ref = Temperatura di mandata richiesta per sistemi Robur con refrigeratori di integrazione

| Curva Climatica | Te | Tm |

| 1° punto | 25 | 10,0 |

| 2° punto | 35,0 | 7,0 |

| T max p.c. | 25,0 | 10,0 |

| T min | 35,0 | 7,0 |

Tabella 2 – Esempio parametri curva climatica impianto di condizionamento in modalità integrazione

Caratteristiche tecniche principali della scheda RB200

Il dispositivo RB200 prevede il montaggio in quadro elettrico su guida DIN 35 mm, dimensione 9 moduli.

Ingressi:- 4 ingressi richiesta servizi di tipo analogico 0-10 V o digitale

- 7 ingressi sonde temperatura NTC10k

- 5 ingressi digitali per segnali di allarme da generatori ausiliari e per segnali fine corsa valvole

- 2 relè bistabili per controllo valvole o circolatori

- 5 relè di potenza per controllo circolatori e gestione segnali attivazione generatori

- 5 relè per segnalazione servizio non disponibile o allarme generale

- 3 uscite analogiche 0-10 V di cui due usate per il controllo generatori ausiliari

- fino a due generatori di terze parti (caldaie e/o refrigeratori), opzionalmente con controllo anche dei relativi circolatori dedicati;

- fino a due valvole (inversione caldo/freddo o separabile incluso/separato);

- fino a tre circolatori primari comuni per servizio solo freddo o caldo/freddo 2 tubi, servizio solo caldo, e servizio ACS su circuito separabile;

- fino a due circolatori secondari;

- fino a tre coppie di sonde di temperatura per la lettura delle temperature di mandata e ritorno impianto;

- una sonda di temperatura per la lettura della temperatura di ritorno alle unità GAHP.

La sonda di temperatura esterna viene invece collegata al pannello di controllo DDC che determinerà la richiesta di temperatura per l’impianto in funzione delle curve climatiche impostate.

E’ possibile installare fino ad 8 RB200 su un unico impianto, gestendo quindi fino a 16 generatori di terze parti.

Per maggiori dettagli si rimanda al libretto di installazione di RB200 (Codice DLBR632).

Chiedi o commenta